PCB印刷电路板

PCB(Printed Circuit Board):印制电路板,顾名思义,是指在绝缘基材上,按预定设计形成点间连接及印制元件的印制板。电子元器件的支撑、互联,都需要使用PCB。如果把电子产品比作一个生命体,那么PCB就是骨架,在电路流通中起中继传输、支撑的作用。

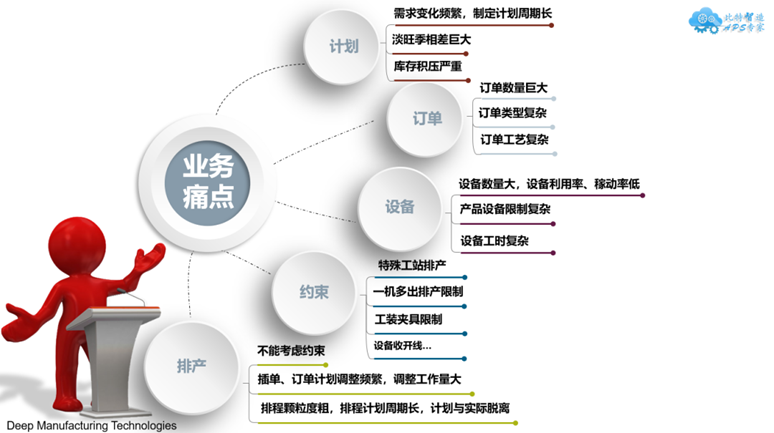

生产计划痛点

一、 多达200余道工序,诸多约束条件导致排产异常复杂,人工排产颗粒度粗,难以细化设备排程,造成计划与实际脱离;

二、出现紧急插单等突发情况时,在不影响现有设备资源的情况下,无法立即判断对交货期的影响及计划的变动;

三、资源利用率低,生产效率也低;

四、订单交付按期达成率比较低;

五、需求变化频繁,指定计划周期较长等;

APS系统项目实施情况

一、项目目标

① 排产范围:下料、压合、镭射、化金、测试等车间设备级的详细排程;

②系统的自动化排产:通过APS导入,实现由手工排产转换到APS系统排产的转变;实现一键化的系统排产方式。

③计划相应快速化:借助APS系统,将销售、生产、计划和采购等部门的业务有效衔接起来,实现相关数据的共享,提高计划响应速度。

④实现复杂约束情况下的排程:通过APS定制化开发,将复杂的约束与排产算法结合起来,实现智能化排程。

⑤生产管理可视化:订单进度、生产进度跟踪、机台和人员负荷情况。

⑥系统集成 :可以与ERP、MES对接,实现数字化闭环系统

二:项目实施过程

项目于2021年3月启动,经历了需求分析、详细设计、开发测试、上线试运行,验收等环节最终实现成功的系统导入。通过与MES对接采集报工数据,与ERP对接实现主数据与业务数据的交互,整个项目历时10个月完成最终验收。

三:项目实施成果

1.多变的订单需求(AP)

➡通过建立与销售预测数据的连接,快速及时响应用户多变的需求

➡通过AP导入,实现由手工计划转换到AP系统排产的转变;实现一键生成主计划

➡系统自动计算一年内的周计划,快速、精准、直观

2.多厂联动(AP)

➡ 建立每颗成品的可用工厂关系

➡AP系统实现自动识别可用工厂,充分考虑每个工厂的产能占用

➡制定符合每个工厂的主计划

3、主计划调整(AP)

➡ 通过AP系统自定义功能开发,实现主计划调整功能

➡ 计划员可用过制定参数调整后自动计算调整后的计划

➡ 计划员能够直观的看到瓶颈工序的产能占用供人员进行参考

4、复杂的投料计划、人力计划、耗材计划

➡ 系统一键计算相关计划,短短数数秒即可完成所有计算

➡ 相关人员可以在报表中查看,保证及时有效性

➡ 计划周期为年度周计划,快速计算出相关数据

5、复杂的工序设备级排程

➡ 量产、样品、外协、预投料需求统一规则-CR策略控制

➡ 工程试验固定产能排程

➡排程细化到工序设备级、总量细分到工单批次级

➡ 建立统一产品设备特殊限制,排程时充分考虑

6、特殊工序排程、合并生产、提供设备OEE

➡针对瓶颈工序按照相同配方进行连续生产

➡减少设备换型(换配方)损失利用率

➡配方种类复杂,工单量巨大,人工排产无法考虑

➡ 有效换型次数次数

➡提高设备OEE

➡增加了设备可用产能,更快满足交期

7、安全工站的收开线排程

➡设置安全工站的收开线时间

➡AS充分考虑安全工站和非安全工站的排产策略

➡系统自动计算每台设备的收开线的时间点,供用户参考

8、AP与AS产销协同作业

➡实现AP需求计划无缝对接AS,将AP计划输出给AS系统

➡ AS系统接收明确的主生产计划,自动匹配在制工单,建立生产与销售订单的关系

➡AS接收AP的投料计划,自动产生工单进行预排产

APS排产效益总结

1、 排产效率提升,排产效率大幅提高,

2、 排产颗粒度,设备级,产品级

3、 计划调整提升,调整速度

4、 计划管理模式变革-计划协同,排产可视化模拟,提高决策效率

5、 提高设备利用率,准时交货,产品切换时间大幅降低

6、 降低库存,减少浪费

7、 管理标准化,一键排产,讲人的经验、判断、直觉

固化成智能算法提高排产精确度

8、 系统集成,提高数据精准度、透明度、完整度、数据及时性

9、 提供验证,持续